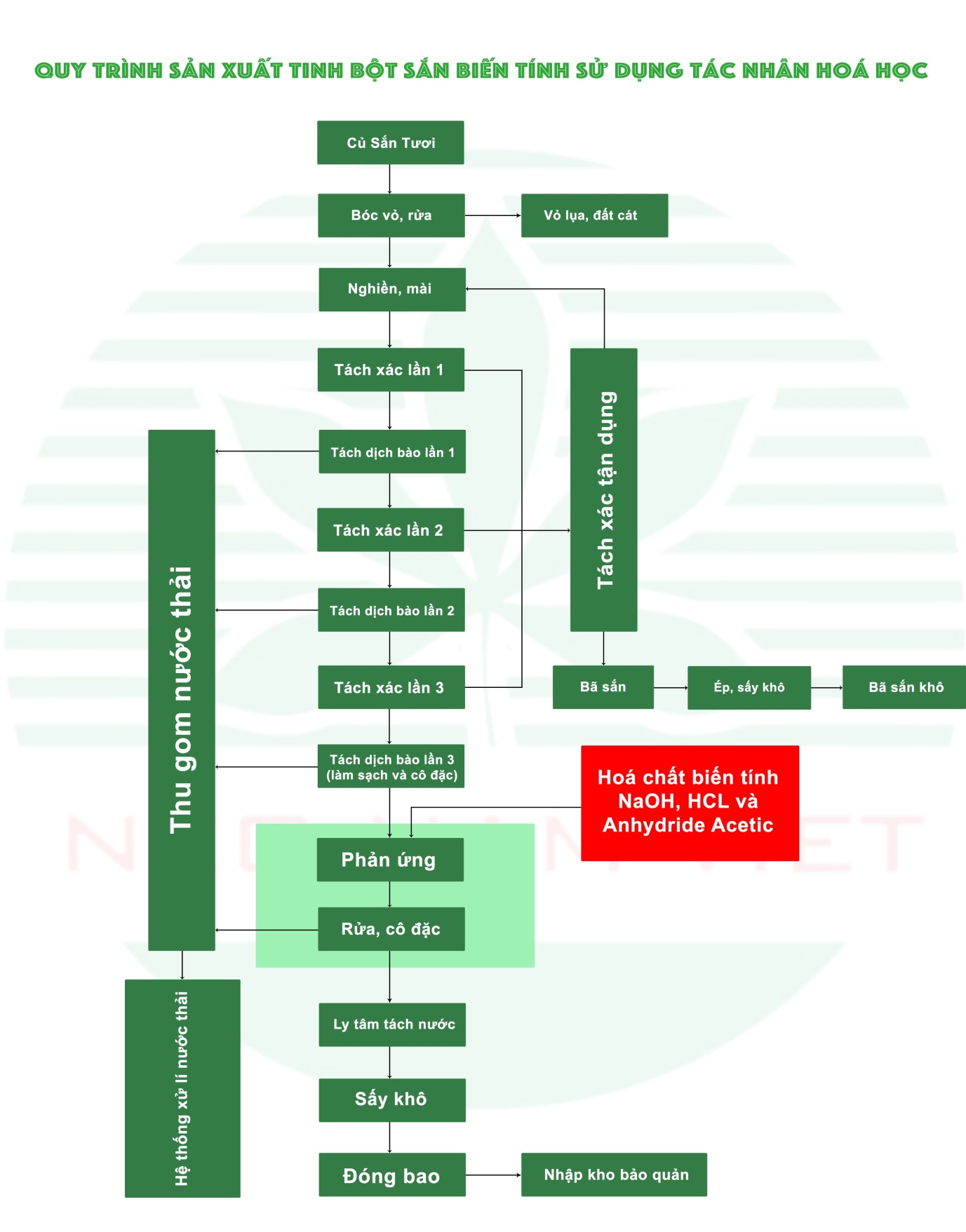

* Thuyết minh công nghệ:

1. Vận chuyển nguyên liệu:

Nguyên liệu được đưa vào hệ thống bunke để dự trữ, phân phối đều cho quá trình sản xuất nhờ phân phối lắc dưới đáy bunke, khi phân phối lắc làm việc thì nguyên liệu rơi xuống băng tải, băng tải đưa nguyên liệu đến công đoạn tiếp theo.

2. Bóc vỏ và loại sơ bộ đá cát:

Vỏ gỗ bao bọc ngoài cùng của củ sắn, thành phần chủ yếu là xellulo và hemixellulo, hầu như không có tinh bột. Tuỳ theo giống mà có màu khác nhau, trong quá trình sản xuất cần bóc vỏ thật sạch để khỏi ảnh hưởng đến độ trắng của thành phẩm.

3. Rửa:

Công đoạn rửa nhằm mục đích tách đất, cát và một phần vỏ. Nếu rửa không sạch thì đất cát sẽ làm mòn răng máy mài, mặt khác tạp chất lẫn vào tinh bột làm tăng độ tro cũng như độ màu của thành phẩm.

4. Nghiền và mài:

Các hạt tinh bột đều nằm trong tế bào củ, muốn tách tinh bột phải phá vỡ cấu trúc tế bào. Phá vỡ càng triệt để thì hiệu suất thu hồi càng cao. Vì vậy công đoạn nghiền, mài là khâu rất quan trọng trong sản xuất tinh bột

5. Tách xác:

Dịch sữa sau khi mài được bơm qua hệ thống máy tách xác để chiết tách riêng giữa bã sắn và dịch tinh bột. Quá trình này thực hiện theo nhiều lần khác nhau bởi các thiết bị tách có kích thước lỗ lưới khác nhau. Nhờ vào lực ly tâm và sự hỗ trợ của nước rửa, tinh bột tự do lọt qua lưới được thu gom về thùng chứa, sau đó được qua phân ly tách dịch bào, phần còn lại không lọt lưới gồm xơ lớn đưa vào thiết bị tách xác tận dụng để thu hồi triệt để tinh bột

6. Tách dịch bào:

Mục đích: Làm tinh dịch tinh bột, tách những tạp chất phi tinh bột (nhẹ hơn bột) và tạp chất khác tan trong nước.

Dịch sữa sau khi qua máy tách xác lần lượt được đưa qua máy phân ly và hydrocyclone để tách dịch bào và các hợp chất phi tinh bột.

7. Biến tính tinh bột sử dụng tác nhân hóa học:

Mục đích: Biến tính tinh bột.

Hóa chất cấp cho sản xuất tinh bột sắn biến tính được lưu trong kho chứa hóa chất. Sau đó hóa chất được chuyển vào các bồn định lượng tại phòng chứa hóa chất và được đưa vào quá trình sản xuất bằng bơm và các thiết bị định lượng liều lượng phù hợp theo yêu cầu công nghệ sản xuất.

Biến tính tinh bột INS 1420 sử dụng phản ứng thế trên các nhóm –OH tại các vị trí 2, 3 và 6 trong phân tử tinh bột bằng gốc Acetyl.

8. Rửa và cô đặc dịch bột:

Mục đích: Rửa sạch hóa chất, tạp chất và cô đặc dung dịch tinh bột.

Tại công đoạn này sử dụng thiết bị hydrocyclone để rửa sạch hóa chất và cô đặc dung dịch tinh bột.

9. Ly tâm tách nước:

Sau khi tinh chế thu được dịch sữa tinh bột thuần khiết có nồng độ Be = 19-21o, được đưa qua thiết bị ly tâm để tách lấy tinh bột ẩm. Sau khi qua ly tâm thu được bột ẩm có độ ẩm khoảng 32-34% sau đó được chuyển tiếp vào thiết bị sấy.

10. Sấy bột:

Nguyên tắc của quá trình sấy là theo kiểu sấy phun. Tinh bột sau khi ly tâm xuống thiết bị nhào tơi, nhờ vít tải nạp liệu vào Slinger. Slinger cấp liệu cho ống sấy. Nguyên tắc hoạt động như hệ thống van một chiều. Quạt hút khí nóng từ calorifer sẽ kéo bột theo đi vàp trong ống sấy. Thời gian sấy khoảng 3 phút. Kết thúc quá trình sấy, làm nguội đạt đến độ ẩm cần thiết.

Bột trong ống dẫn ở dạng bụi do đó phải qua hệ thống cyclon để thu hồi tinh bột và khí nóng thải ra ngoài. Tinh bột từ cyclon thu hồi được một quạt hút chuyển qua hệ thống cyclon làm nguội, ở đây tinh bột được làm nguội đến nhiệt độ phòng và sau đó đưa xuống máy đóng bao.

11. Đóng bao và bảo quản:

Tinh bột thành phẩm vào bao có khối lượng tịnh 50kg hoặc 25kg. Tinh bột có tính hút ẩm mạnh nên kho bảo quản phải khô ráo.

Neonamviet

Neonamviet